研究テーマ

パターン形成現象の発生メカニズムと防止対策

Fig.1 多角形化したタイヤ

Fig.2 多角形化した製鉄ロール

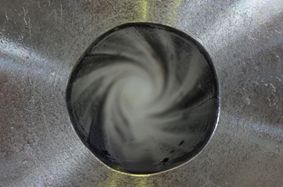

Fig.3 スパイラルマーク

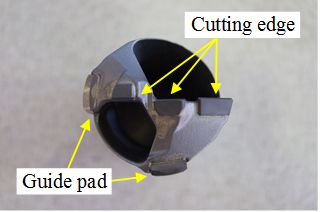

Fig.4 BTA工具

ロールが他のロールや板と接触して回転する場合などに,ロールの表面に偏摩耗や粘弾性変形による凹凸が発生し,ロールが多角形状に変形することがあります.図に例を示します.

- 図1:接地面が均一に摩耗せず偏摩耗を起こして多角形化してしまったタイヤです.

- 図2:ホットレベラと呼ばれる製鉄機械のワークロールの表面に軸と平行な縞模様が発生してしまった例です.

この時間遅れによる自励振動は穴あけ加工でも発生します. 図3は加工穴がきれいな円とならず5角形に変形してしまった例を示しています. 穴の模様はらせん形にねじれていて「スパイラルマーク」と呼ばれます. この穴あけ加工は図4のような専用の工具で行われ,工具には切削を行う切れ刃と被削材と接触して工具を支えるガイドパッドが取り付けられています. 「スパイラルマーク」は切れ刃による切削量の変動が時間をおいてガイドパッドと被削材の接触力に影響を及ぼすことによる自励振動が原因です.

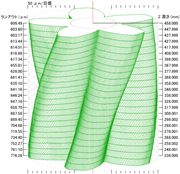

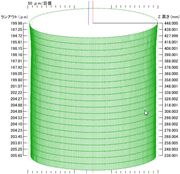

私たちの研究室では,スパイラルマークの発生メカニズムと防止対策に関する研究を行い,図5のような新型の対策工具を提案しています. この研究については企業との共同研究を行っており,実際の加工に用いられる実機による実験も行っています. 図6は標準の工具で加工した穴と新型の工具で加工した穴の表面形状を比較したもので,5角形のパターンが抑制されることが実験で確認されています.

今後は他のタイプの穴あけ加工への展開を考えています.

|

|

|

|

|

| Fig.5 新型工具 | Fig.6 穴表面形状の変化 | |||

Fig.7 BTA深穴加工の実験風景